環境方針

基本理念

私達三和油化グループは、「環境ニーズを創造する」をテーマに事業展開しております。持続可能社会の実現に向け、研究開発の段階から循環型社会を念頭に、限りある資源を未来につなぐ社会の担い手として、自主的・継続的に取り組みます。

行動指針

- カーボンニュートラルへの貢献を形に

持続可能社会実現の為、気象変動の動向を考慮し、その目標に対するロード

マップを作成して推進します。

- 循環型社会をリード

リサイクル技術の持続的な洗練と革新を進め、それを支えるプラットフォー

ムを整備する事で、サーキュラーエコノミーへの転換を促し、資源の価値を

最大限に引き出します。

- 環境マネジメントの充実

環境の法規制、ステークホルダーや社会からの要求事項に対し、自主的に行

動指針を策定・遂行し、継続的に改善します。

- 地域貢献・社員啓発

持続可能な社会づくりへの積極的な参加や地域貢献活動を通じて、社員の

環境リテラシーを高めます。

- 情報開示・透明性の確保

第三者検証済みの気候リスクと温室効果ガス(GHG)排出量データを、Webで

定期公開します。

推進体制

環境汚染予防活動

大気汚染防止

廃油・廃水の処理施設である焼却炉とそれに併設した熱回収ボイラーの排気ガス対策を行い、大気汚染を防止しています。焼却物はダイオキシン類が分解する800℃以上の高温で焼却し、排気ガスを200℃より低い温度に急速冷却することで、ダイオキシン類の再生成(デノボ合成)を抑制する焼却条件にて操業しています。排気ガスは消石灰噴霧式バグフィルター及びスクラバーにて処理をすることで大気中への大気汚染物質の放出を防止しています。大気に放出する焼却炉の排ガスは、窒素酸化物、硫黄酸化物などの物質を常時連続測定できるセンサーを設置の上、規制値以下の自主管理値を設定し、監視測定を行っています。

水質汚濁防止

排水処理施設を設置し、その維持管理、排出水の常時監視の実施により、国及び地域の規制値を満たし、さらに自主管理値を設定することで排水管理を徹底しています。TOC計により排水中に含有するCODを常時監視し、公共水域への環境負荷物質の放流の未然防止をしています。また、新たに茨城工場へ排ガス利用式中和装置の設置をしました。

TOC採水箇所

TOC計警報機

放流pH自動調節機器

排ガス利用式中和装置(茨城)

臭気対策

臭気パトロールやお客様から頂いた工場見学時のアンケート、地域住民の皆様からの声などにゃ内外からの情報を元に、臭気発生源を特定し臭気対策を実施しています。臭気対策は、処理方法のハイブリット化や設備増強・増設など、様々な面から実施しており過去毎年のように発生していた臭気苦情も近年ではほとんど発生しなくなりました。今後も臭気問題の改善、改善対策を継続し環境保全に取り組みます。

住民参加臭気パトロールの様子

省エネ活動、CO2削減の取り組みと効果

6つのワーキングチームで構成された推進体制で、社長が統括し、チームリーダーには役員を含めるなど強力なバックアップ体制を整え全社で取り組んでいます。省エネ機器の導入を進める一方、日常勤務や家庭でできる省エネ活動の啓蒙活動も行っています。

焼却燃料の高カロリー化によるCO2排出量削減

廃熱回収炉へ投入する燃料を高カロリー化することにより、少ない燃料投入量で蒸気を賄うことができました。年度比較CO2排出削減量12%削減しています。

CO2排出量の実測

CO2排出量については、法律で定められた計算値だけでなく、焼却炉煙突出口のCO2濃度を直接実測しています。将来的に実施予定のCCUSに向けたCO2濃度実績のモニタリングを行っています。

カーボンニュートラルの取り組み

東邦ガス株式会社様提供の「カーボンニュートラル実現を支援するコンサルティングサービス」を採用し、現地調査とエネルギー消費量、CO2排出量等のデータをもとに「CN(カーボンニュートラル)カーブ」などのCN実現のためのロードマップを作成いただきました。「CNカーブ」はCNに向けての課題及びその費用対効果、CO2削減量が分かりやすく示されており、これらを参考に施策の検討を進めています。

・その他の取り組み

- 輸送について、全国でのアライアンス体制構築や大型化へのモーダルシフト

- EVステーション設置及びEV車導入

- ユーティリティロスの低減(照明LED化、二重窓ガラス採用、遮熱フイルム貼付、省エネ啓蒙活動)など

省エネ・高効率設備の導入

従来方式に比べ蒸気の使用量が約1/2以下となる最新の蒸留塔を設置しました。新設したバインダー生産設備では、特殊形状の撹拌翼を採用することにより、従来方式に比べ溶解時間を1/3に削減、消費電力は50%削減できました。

蒸気駆動コンプレッサーの導入

焼却炉のボイラーで生成する蒸気の膨張エネルギーを利用しコンプレッサーを回すことで、電気使用量の大幅な低減が可能になりました。年度同時期比(約47%削減)

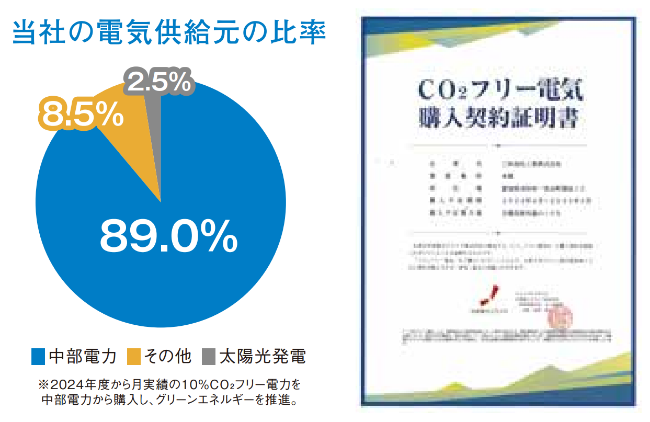

生産効率アップチームの活動

既設の本社、石根、茨城工場に加えて、家下工場に新たに太陽光発電設備を設置しました。家下工場の約2%を太陽光発電による電力で賄えています。太陽光発電の発電総量は年間約185Mwhにもなります。今後、茨城工場への増設、当社グループのサンワリューツー事務所への新設を予定しています。

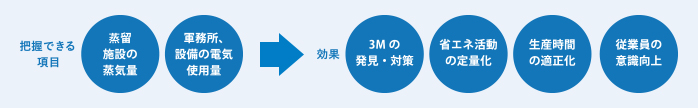

・把握できる項目と効果

・当社のCO2排出状況